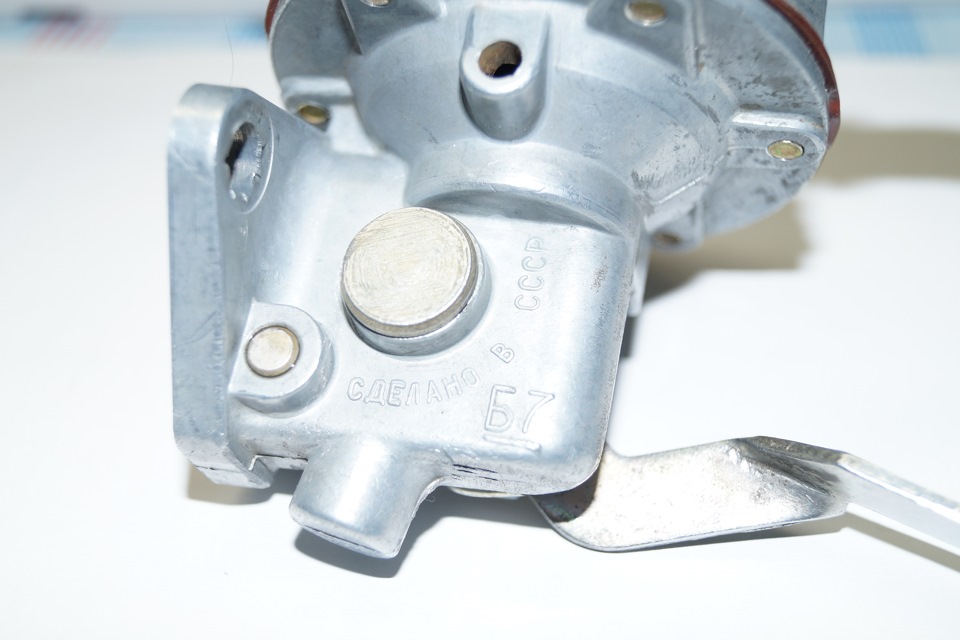

Родной бензонасос Б7 очень плохо качал, подтекало масло и бензин, кроме того, после стоянки топливо уходило обратно в бак. Ну что же для его возраста это нормально, пришло время ремонтировать. Я люблю все оригинальное, по-этому заменять его ничем другим не хотелось, решил перебрать.

Сначала была найдена пара таких же доноров и новая советская диафрагма, сам БН снят, разобран, тщательно отмыт и осмотрен.

Все привалочные поверхности соединительных плоскостей оказались поведенными, теперь ясно откуда течи, видимо от них пытались избавиться сильно перетягивая болты. Всё выровнял, отшлифовал, резьбу поправил.

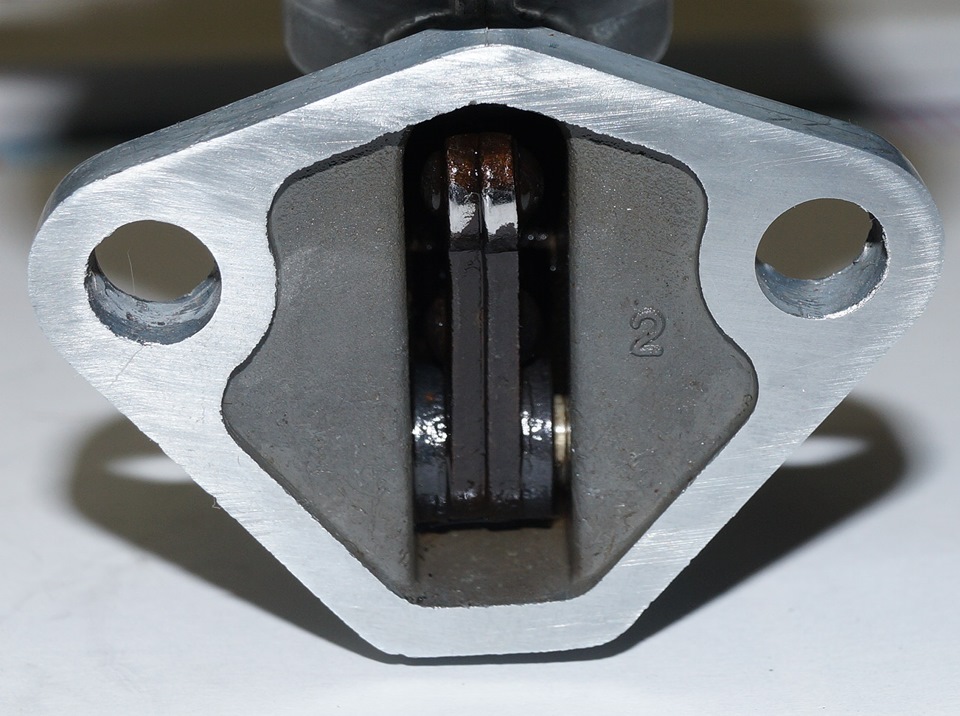

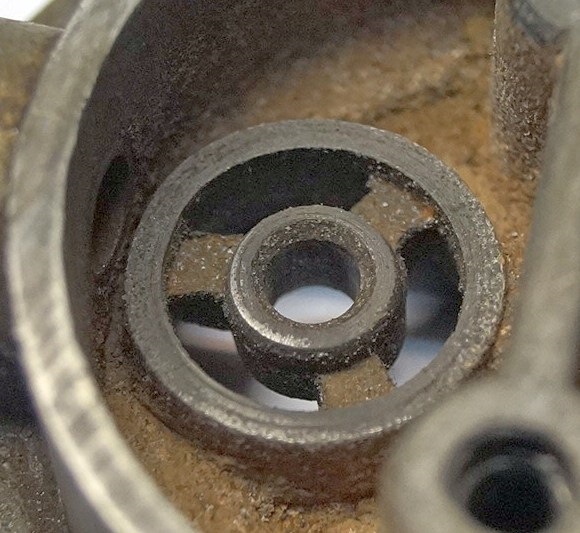

Занялся клапанами, естественно они не работали, разобрал, отшлифовал и отполировал, изготовив для этого соответствующие притиры.

В процессе шлифовки поразился неровности поверхности сёдел клапанов, видно что они на разной высоте, с глубокими радиальными рисками.

Видимо пока резинки были новыми эта конструкция еще могла работать, но теперь…может по этому многие говорят о том что этот насос плохо качает да еще и дает паровые пробки.

Выбрал 2 самых мягких резинки и 2 пружинки посильнее, собрал, выдержав зазор в клапане 1,5мм. Собрав БН, убедился в абсолютной герметичности обоих клапанов. Сетку ставить не стал, лишнее сопротивление на впуске нам ни к чему, тем более что все равно будет стоять фильтр тонкой очистки.

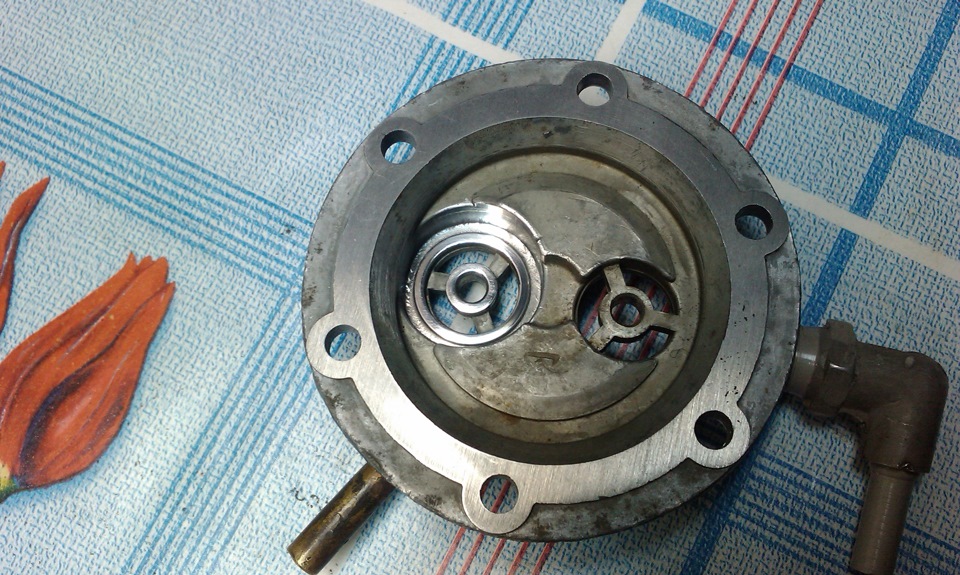

Далее не большая доработка: изучив теорию образования паровых пробок, понял, что кроме герметичных клапанов нам нужно избавится от лишнего объема под крышкой головки БН, что я и сделал, заполнив всю внутренность крышки герметиком.

Поставил новую диафрагму и окончательно собрал бензонасос, убедился что качает он просто отлично! Сравнил его с новым от 2108, производительность даже немного получше (видимо за счет большего размера диафрагмы). Как будет работать на машине увидим летом.

P.S. В работе насос показал себя превосходно, течей нет, качает прекрасно. При установке выдержал положенный вылет толкателя путем подбора прокладок.

Теперь хочу разрушить один миф, в котором говорится что БН не качает при определенных положениях распредвала, не работает ручная подкачка; я заявлю прямо:это полная ерунда) Правильно отремонтированный Б7 качается всегда, везде, абсолютно при любых положениях распредвала! да, ход диафрагмы чувствуется разный, но он качает и качает очень хорошо)

У кого не качает-у вас нет герметичности в клапанах и не отрегулирован вылет толкателя.

Вывод: товарищи!притирайте клапана настоящим образом))

ДОПОЛНЕНИЕ

Установка бензонасоса.

Меня спрашивали как правильно установить бензонасос. Я делал по статье, найденной где-то в интернете, лет несколько назад, так что не укажу источник, но приведу выдержки из этой статьи.

Первый важный момент-с обоих сторон текстолитовой проставки (проставка — блок, проставка — бензонасос), обязательно должны быть прокладки.

Далее, нормируемый при установке вылет штока относительно блока+набора прокладок(+проставка естественно) 1+/-0,2 мм. объясняется следующим образом — подбор прокладок под этот размер необходим по причине холостого хода язычка бензонасоса, который как раз и равен этой величине.

Итак, порядок правильной установки:

1. Измеряем полный рабочий ход толкателя. Эта операция не обязательна, но настоятельно рекомендована, т.к. позволяет знать точную величину толкателя (штанги) хода с учётом возможной выработки на кулачке привода.

2. Измеряем холостой ход язычка. Эта операция так же не обязательна, однако позволяет более точно определить и при необходимости установить начальную точку работы топливного насоса.

3. При помощи трубки 8-10 мм, прутка и т.п. давим на язычок привода насоса и фиксируем (измеряем) действительную величину хода. Эта операция важна и обязательна!

4.Теперь имея все данные, можно подбирать толщину регулировочных прокладок и устанавливать насос на блок двигателя, при этом настоятельно рекомендуется ввести инерционно-тепловую величину зазора на уровне 0,5 мм. (вместо 1+/-0,2 мм)

Получается следующее выражение:

(величина холостого хода язычка насоса — (величина хода штока — рабочий ход язычка

насоса)) — инерционно-тепловой зазор = величина вылета штока от плоскости последней прокладки в его минимальном (утопленном) положении.

Например!

Пример первый:

— если в вашем бензонасосе всё правильно, рабочий ход язычка составляет 4 мм, холостой ход равен 1 мм, тогда в минимальном положении вылета штока, размер от плоскости последней прокладки должен быть равен и выступать на : (1 — (4 — 4)) — 0,5 = 0,5 мм.

Пример второй:

— рабочий ход язычка данного насоса имеет величину 2,5 мм, холостой ход величиной 1,2 мм., тогда в минимальном положении вылета штока, размер от плоскости последней прокладки должен быть

равен: (1,2 — (4 — 2,5)) — 0,5 = — 0,8 мм.

Обращаю ваше внимание на то, что во втором примере вылет штока, в минимальном (утопленном) его положении, имеет отрицательный (минусовой) знак!

Это означает, что шток относительно плоскости с последней

прокладкой не выступает, а утоплен на величину 0,8 мм.

Если это не выполнить, то он (шток) будет согнут, а текстолитовая проставка повреждена (поломана).

Всё это и следует учитывать при установке бензонасоса на блок двигателя!

Еще полезная рекомендация:

Т.к кулачок привода толкателя имеет круговое движение, то появляется

большая вероятность того, что теплоизолирующая проставка может быть

повреждена. Для значительного уменьшения этой вероятности, рекомендуется

"завалить" грань торца толкателя со стороны кулачка валика привода, как

показано на данном фото.

Это также в очень огромной мере предотвратит выработку кулачка валика привода толкателя и работа всего узла привода будет весьма "мягкой", со значительно меньшими силами на излом.

На слух работа данного узла также будет гораздо мягче.

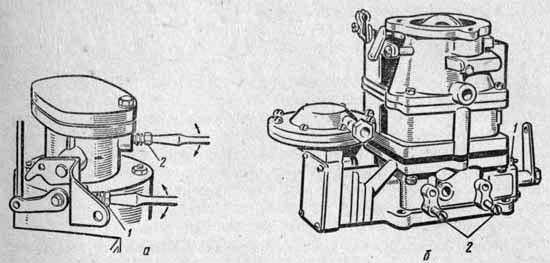

В России большинство автолюбителей ездит на старых машинах, которые были выпущены 10. 20 и более лет назад. Обеспечение такого парка запчастями оставляет желать лучшего, а замена неисправных узлов, агрегатов на новые стоит дорого, да и в продаже их часто нет. Приходится искать «дешевые» решения по восстановлению старых деталей.

В моем «Москвиче» М-412 выпуска 1973 г. потек бензонасос. Разборка узла показала, что входной штуцер бензонасоса из-за постоянного натяга подводящего шланга (в свое время завод-изготовитель сэкономил несколько сантиметров шланга) отогнулся и образовалась кольцевая трещина в месте его запрессовки в верхней части корпуса насоса. Неисправность я устранил так:

- остатки старого штуцера срезал, а корпус в месте его запрессопки рассверлил (сверло ∅7 мм);

- в отверстии корпуса нарезал мелкую резьбу М8X1;

- из латуни ЛСБ9 изготовил новый штуцер, размеры которого показаны на рисунке;

- из мягкого алюминия толщиной 1 мм вырезал уплотняющую шайбу с внутренним диаметром отверстия 8 мм;

- новый штуцер обмазал по резьбе нитроэмалью и вместе с надетой шайбой ввернул и затянул ключом 10 мм в корпус насоса, а шланг заменил на более длинный.

Вот и весь ремонт. Насос снова исправно работает, а стоимость его восстановления оказалась на порядок (!) ниже, чем затраты на покупку нового.

Ремонт системы питания, технический процесс и способы выполнения операций обслуживания системы питания.

Техническое обслуживание системы питания карбюраторного двигателя москвич 412

Ежедневное обслуживание (ЕО)

Осмотреть систему питания с целью проверки ее герметичности и при необходимости заправить автомобиль топливом.

В процессе технического обслуживания системы питания следует ежедневно проверять соединения топливопроводов, карбюратора и топливного насоса на наличие протекания. После прогрева двигателя нужно проверять устойчивость работы двигателя на малой частоте вращения коленчатого вала, для этого резко открывают и быстро закрывают дроссельные заслонки.

Первое и второе технические обслуживания (ТО-1 и ТО-2)

1. Проверить крепление приборов, действие привода заслонок карбюратора, работу двигателя на малых оборотах холостого хода (в случае надобности отрегулировать карбюратор), уровень топлива в поплавковой камере карбюратора.

2. Очистить топливные и воздушные фильтры.

3. Два раза в год при наступлении осенне-зимнего или весенне-летнего периода эксплуатации промыть топливный бак, топливопроводы, топливный насос и карбюратор и проверить действие топливного насоса.

Через каждые 10 000-15 000 км пробега необходимо:

1) вынимать сетчатый фильтр топливного насоса, промывать его бензином, продувать сжатым воздухом и ставить на место;

2) заменять фильтр тонкой очистки топлива;

3) заменять на новый фильтрующий элемент воздухоочистителя;

4) проверять и подтягивать болты и гайки крепления воздухоочистителя к карбюратору, топливного насоса к блоку цилиндров, карбюратора к выпускному трубопроводу, впускного и выпускного трубопроводов к головке блока цилиндров, приемной трубы глушителя к выпускному трубопроводу, глушителя к кузову.

Кроме этого через каждые 20 000 км пробега нужно очищать карбюратор и проверять его работу.

Неисправности в системе зажигания могут привести к неустойчивой работе и затрудненному запуску двигателя, к перебоям на всех режимах работы двигателя, к потере мощности, а также к повышенному расходу топлива. К основным неисправностям системы зажигания относится нарушение угла опережения зажигания, перебои в одном или нескольких цилиндрах, а также полная потеря зажигания.

Заправка топлива в бак. Автомобили заправляют топливом на автозаправочных станциях из топливораздаточных колонок. В полевых условиях заправляют из цистерн или бочек, пользуясь чистой заправочной посудой и воронкой с частой металлической сеткой, поверх которой рекомендуется настлать сложенную в 2 — 3 слоя чистую ткань или замшу.

Проверка герметичности системы питания заключается в осмотре всех топливопроводов, приборов и соединений системы. Не плотности обнаруживают по следам подтекания топлива на деталях системы, а также по пятнам топлива под автомобилем. Подтекание топлива устраняют подтягиванием неплотных соединений или заменой неисправных уплотнительных прокладок.

Проверка привода управления заслонками карбюратора. Его контролируют в действии. Педаль управления дросселями и кнопки ручного управления дросселями и воздушной заслонкой должны легко перемещаться на всю длину своего хода. В случае заедания необходимо смазать шарнирные сочленения и другие трущиеся детали привода.

Если воздушная заслонка или дроссели открываются или закрываются не полностью, регулируют длину троса соответствующего привода. Для этого ослабляют винт крепления троса в рычаге воздушной заслонки или рычаге дросселей, полностью вдвигают кнопку троса, а затем вытягивают ее на 2 — 3 мм, повертывают рычаг до упора в сторону открытия воздушной заслонки или в сторону закрытия дросселей и снова затягивают винт крепления троса в рычаге.

Регулировка карбюратора на малые обороты холостого хода.

Необходимость в регулировке возникает, когда прогретый двигатель глохнет при отпускании педали управления дросселями или, наоборот, работает с повышенным числом оборотов. Перед регулировкой необходимо предварительно проверить правильность установки момента зажигания, исправность свечей зажигания и прогреть двигатель до температуры охлаждающей жидкости не ниже 80° С. Далее регулируют в следующем порядке. Если двигатель при отпускании педали управления дросселями глохнет, следует ввернуть, если он продолжает работать на повышенных оборотах — вывернуть упорный винт 1 рычага валика дросселей до получения минимальных устойчивых оборотов двигателя.

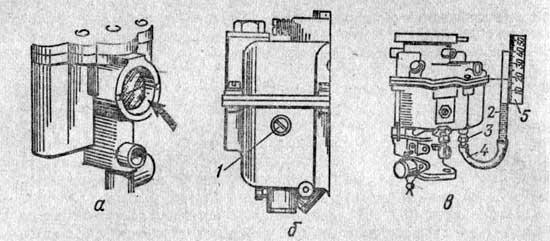

Рис.8 Регулировка карбюраторов на малые обороты холостого хода двигателя:

а — однокамерного или двухкамерного с последовательным открытием дросселей;

б — двухкамерного с одновременным («параллельным») открытием дросселей;

1 — винты упора дросселей (винты «количества» смеси); 2 — винты регулировки состава смеси (винты «качества»).

У однокамерных карбюраторов (К-22Г), а также у двухкамерных карбюраторов с последовательным открытием дросселей первичной и вторичной смесительных камер (К-126Н) сначала ввертывают до отказа, а затем постепенно вывертывают винт 2 регулировки состава смеси, подбирая такое его положение, при котором двигатель развивает наибольшее число оборотов, что соответствует самому выгодному составу смеси при данном положении дросселя. После этого вывертывают винт 1, чтобы уменьшить число оборотов коленчатого вала двигателя, и, если требуется, еще раз подбирают наиболее выгодное положение винта 2.

У двухкамерных карбюраторов с параллельным открытием дросселей состав смеси на малых оборотах холостого хода регулируют сначала в одной, а затем в другой смесительной камере, пользуясь отдельными для каждой камеры винтами 2.

Проверка и регулировка уровня топлива в поплавковой камере.

Уровень топлива должен располагатьсяу карбюраторов К-126Б и К-126Н — вблизи риски на краю застекленного смотрового окна в стенке поплавковой камеры, у карбюратора К-88А — около нижней кромки контрольного отверстия в стенке поплавковой камеры, из которого для проверки уровня вывертывают, пробку 1.

Рис.9 Проверка уровня топлива в поплавковой камере карбюратора:

а — со смотровым окном;

б — с контрольным отверстием;

в — при помощи приспособления;

1 — пробка контрольного отверстия; 2 — стеклянная трубка; 3 — штуцер;

4 — резиновый шланг; 5 — линейка с делениями.

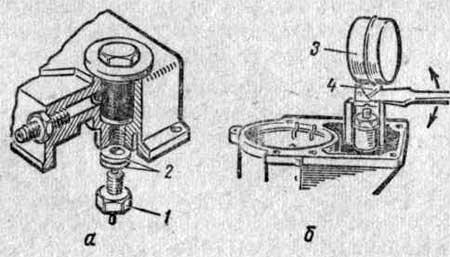

Для контроля уровня топлива в поплавковой камере карбюратора К-22Г пользуются приспособлением, показанным на рис.в, состоящим из штуцера 3, ввертываемого в отверстие в нижней части корпуса карбюратора (из которого предварительно вывертывают пробку), резинового шланга 4 и стеклянной трубки 2. Расстояние между плоскостью разъема корпуса и крышки поплавковой камеры и уровнем топлива, замеряемое линейкой 5, должно быть 17 — 19 мм. Если требуется отрегулировать уровень топлива, изменяют число прокладок 2 под гнездом 1 клапана поплавковой камеры или осторожно подгибают действующий на клапан язычок 4 поплавка 3.

Регулировка уровня топлива

Рис.10 Регулировка уровня топлива в поплавковой камере карбюратора:

а — изменением числа прокладок под гнездом игольчатого клапана; б — подгибанием язычка рычага поплавка;

1 — гнездо игольчатого клапана; 2 — прокладки; 3 — поплавок; 4 — язычок рычага поплавка.

Очистка топливных фильтров. Из фильтра-отстойника грузовых автомобилей следует сливать отстой при каждом ТО-1, для чего вывертывают пробку 9 (смотрите рисунок Топливный фильтр-отстойник) в нижней части стакана 11. Во время ТО-2 вывертывают болт 3, снимают стакан с фильтрующим элементом, промывают их неэтилированным бензином и обдувают сжатым воздухом, после чего собирают фильтр.

Так же очищают при ТО-2 фильтр тонкой очистки топлива (смотрите рисунок Фильтры тонкой очистки топлива). Сильно загрязненный керамический фильтрующий элемент заменяют новым.

Одновременно при ТО-2 промывают и обдувают сжатым воздухом сетчатый фильтр карбюратора и сливают отстой из его поплавковой камеры. Для снятия фильтра надо вывернуть пробку в крышке поплавковой камеры около входного штуцера, а для выпуска отстоя — вывернуть пробку в стенке поплавковой камеры

Промывка и заправка воздушных фильтров

Для очистки фильтры при каждом ТО-2 разбирают. У инерционно-масляного фильтра промывают корпус и фильтрующий элемент в ванне с неэтилированным бензином или керосином и обдувают сжатым воздухом. Фильтрующий элемент опускают в чистое масло, вынимают и дают избыточному маслу стечь. В корпус фильтра заливают чистое масло для двигателя до уровня метки на корпусе, после чего собирают фильтр.

Корпус фильтра с сухим бумажным фильтрующим элементом протирают внутри чистой сухой ветошью, а вынутый фильтрующий элемент несколько раз встряхивают, слегка ударяя по нему снизу рукой, а затем устанавливают в корпус. Сильно загрязненный элемент заменяют новым.

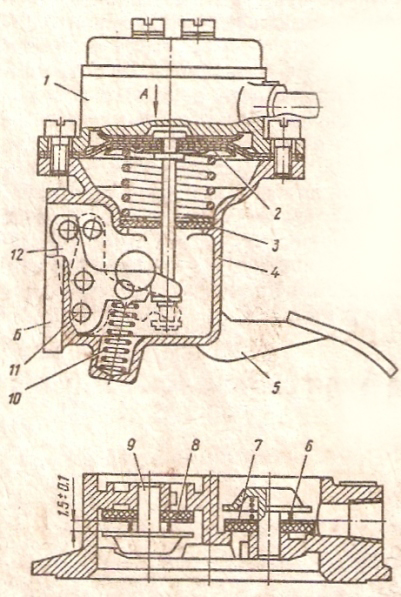

Ремонт бензонасоса автомобиля Москвич (АЗЛК и ИЖ) 412

1. Ослабить хомуты, снять топливо проводы;

2. Открутить гайки, с помощью которых насос крепится ГБЦ ;

3. Снять бензонасос;

4. Открутить винты крышки головки 1 бензонасоса;

5. Снимите крышку топливного насоса;

6. Открутить винты, после чего снять головку насоса;

7. Сделайте усилие и нажмите на тарелку диафрагмы в направлении А,

8. Нагнуть её в сторону фланца 5

9. Вывести конец из зацепления и вынуть диафрагму 2 из корпуса;

Рис.11 Топливный насос

Дата добавления: 2015-07-13 ; Просмотров: 1150 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет