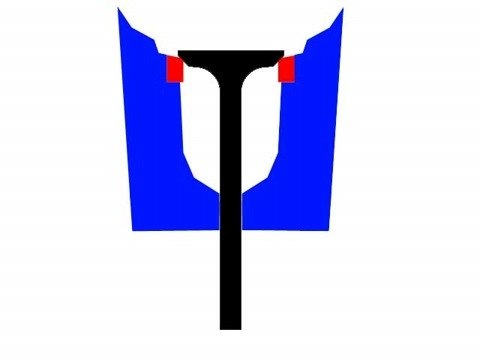

Для увеличения расходной характеристики клапанной щели рекомендуется выполнять седло клапана трехфасочной геометрии. Нижняя фаска имеет угол в 60°, которая связывает 45 — градусную запорную фаску с горловиной канала. Верхняя 30 — градусная фаска соединяет запорную фаску с днищем камеры сгорания. Горловина канала и седло клапана — это те места, где создаются максимальные сопротивления воздушному потоку, потому что, воздух ненавидит крутые изменения в направлении или площади проходного сечения, поэтому нужно сделать все возможное, чтобы обеспечить максимально благоприятные условия перетекания воздуха из канала в цилиндр.

Так, при переходе от простого однофасочного седла к трех-фасочному можно обеспечить почти 25% увеличение наполнения.

Не выполнив модернизацию седла, Вы уже ПРОИГРАЛИ: потребуется фантастическая изобретательность при модификации проточной части канала, чтобы согласовать поток воздуха с геометрией однофасочного седла, не говоря уже о затратах времени!

Седла должны быть обработаны так, чтобы клапан уплотнялся по внешней части запорной фаски, а не в середине или около тюльпана. Это увеличивает эффективный диаметр запорной фаски клапана. Переход от запорной фаски седла к каналу осуществляется широкой 60- градусной нижней фаской, что увеличивает диаметр горловины канала и создает лучшие условия течения воздуха. Нижняя фаска служит также превосходной визуальной направляющей при обработке стенок канала, помогая создавать равномерный переход от седла к горловине. Для обработки седел есть режущий инструмент, обеспечивающий разную ширину запорной фаски, начиная от обычной стандартной ширины в 1,5 мм до ширины в 1 мм для гоночного двигателя. В большинстве случаев седла клапанов головок двигателей

повседневной эксплуатации должны иметь ширину запорной фаски в 1,3 мм, что дает ощутимый выигрыш по сравнению с обычной шириной фаски стандартных седел. Ширина фаски в 1,3 мм достаточна, чтобы обеспечить хороший теплоотвод от тарелки клапана при сохранении механической прочности и долговечность седла и, в то же время, улучшает расходные характеристики клапанной щели.

Седла должны быть обработаны так, чтобы все тарелки клапанов стояли на одной высоте (допуск плюс-минус 0,05мм). Если тарелки клапана будут стоять на разной высоте, это приведет к разбросу объемов камер сгорания, затрудняя балансировку степени сжатия по индивидуальным цилиндрам.

Фаски седел клапанов со следами износа или нагара могут обрабатываться, пока выдерживаются максимально допустимые размеры обработки, корректировочные углы и ширина фасок. В противном случае следует заменить головку цилиндров. Седла клапанов могут быть заменены обычными средствами. Для обработки необходим специальный прибор. Эти работы необходимо выполнять в специализированной мастерской. Идентификацию двигателя см. Главу Введение.

Углы на фасках клапанов

|

|

|

- Для проверки рабочей поверхности и ширины фаски клапана фаску клапана следует покрыть тонким слоем «Preussischblau» (прусская синька) или «Bleiweiss» (свинцовые белила). Вставить клапан и слегка надавить на фаску седла.

Клапан при этом не вращать. Если цвет распределен неравномерно, фаску клапана следует обрабатывать дальше. При этом не должен быть превышен максимальный или минимальный размеры ширины фаски, см. таблицу размеров клапанов.

|

|

|