Содержание

Мощность, развиваемая двигателем внутреннего сгорания, зависит от количества топлива и воздуха, поступающего в двигатель. Мощность двигателя возможно повысить за счет увеличения объема этих составляющих.

Но увеличение подачи топлива бессмысленно, если не увеличивается поступление воздуха, необходимого для его сгорания. Поэтому воздух, поступающий в цилиндры двигателя, приходится сжимать. Система принудительной подачи воздуха может работать, используя энергию отработанных газов или с применением механического привода.

Турбокомпрессор или турбонагнетатель — устройство, предназначенное для нагнетания воздуха в двигатель с помощью энергии выхлопных газов. Основные части турбокомпрессора — турбина и центробежный насос, которые связывает между собой общая жесткая ось. Эти элементы вращаются со скоростью — около 100.000 об/мин, приводя в действие компрессор.

УСТРОЙСТВО ТУРБОКОМПРЕССОРА

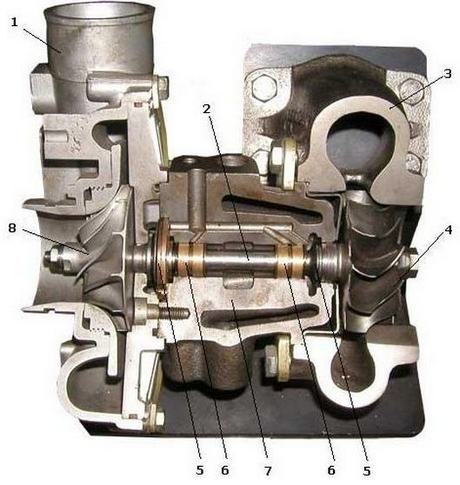

схема турбокомпрессора

Устройство турбокомпрессора (рис.1):

1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

Турбинное колесо вращается в корпусе, имеющем специальную форму. Оно выполняет функцию передачи энергии отработавших газов компрессору. Турбинное колесо и корпус турбины изготавливают из жаропрочных материалов (керамика, сплавы).

Компрессорное колесо засасывает воздух, сжимает его и затем нагнетает его в цилиндры двигателя. Оно также находится в специальном корпусе.

Компрессорное и турбинное колеса установлены на валу ротора. Вращение вала происходит в подшипниках скольжения. Используются подшипники плавающего типа, то есть зазор имеют со стороны корпуса и вала. Моторное масло для смазки подшипников поступает через каналы в корпусе подшипников. Для герметизации на валу устанавливаются уплотнительные кольца.

Для лучшего охлаждения турбонагнетателей в некоторых бензиновых двигателях применяется дополнительное жидкостное охлаждение.

Для охлаждения сжимаемого воздуха предназначен интеркулер — радиатор жидкостного или воздушного типа. За счет охлаждения увеличивается плотность и соответственно давление воздуха.

В управлении системой турбонаддува основным элементом является регулятор давления. Это перепускной клапан, который ограничивает поток отработавших газов, перенаправляя часть его мимо турбинного колеса, обеспечивая нормальное давление наддува.

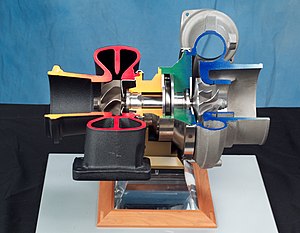

ПРИНЦИП РАБОТЫ

В своей работе турбокомпрессор использует энергию отработавших газов. Эта энергия вращает турбинное колесо. Затем это вращение через вал ротора передается компрессорному колесу. Компрессорное колесо нагнетает воздух в систему, предварительно сжав его. Охлажденный в интеркулере воздух подается в цилиндры двигателя.

работа турбины

Принцип работы турбокомпрессора

Хотя у турбокомпрессора нет жесткой связи с валом двигателя, эффективность работы турбонаддува зависит от частоты его вращения. Чем больше число оборотов двигателя, тем сильнее поток отработавших газов. Соответственно увеличивается скорость вращения турбины и количество поступающего в цилиндры воздуха.

При работе системы турбонаддува возникают некоторые негативные моменты.

Задерживается увеличение мощности при резком надавливании на педаль газа («турбояма»).

После выхода из «турбоямы» резко повышается давление наддува («турбоподхват»).

Явление «турбоямы» обусловлено инерционностью системы. Это влечет за собой несоответствие между производительностью турбокомпрессора и требуемой мощностью двигателя. Для решения этой проблемы существуют следующие способы:

использование турбины с изменяемой геометрией;

применение двух параллельных или последовательных компрессоров;

комбинированный наддув.

Турбина с изменяемой геометрией оптимизирует поток отработавших газов, изменяя площадь входного канала. Широко применяется в дизельных двигателях.

VNT-турбина

Турбина с изменяемой геометрией (рис.3):

1 — направляющие лопатки; 2 — кольцо; 3 — рычаг; 4 — тяга вакуумного привода; 5 — турбинное колесо.

Параллельно работающие турбокомпрессоры применяют для мощных V-образных двигателей (по одному на ряд цилиндров). Эта схема помогает решить проблему за счет того, что у двух маленьких турбин инерция меньше, чем у одной большой.

Установка 2-х последовательных турбин позволяет достичь максимальной производительности, используя разные компрессоры при разных оборотах двигателя.

При комбинированном наддуве применяется и механический, и турбонаддув. При работе двигателя на низких оборотах работает механический нагнетатель. При увеличении оборотов включается турбокомпрессор, а механический нагнетатель останавливается.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ПРИМЕНЕНИЯ ТУРБОНАДДУВА

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Как работает турбина — видео:

У турбированных двигателей кроме возникновения явлений «турбояма» и «турбоподхват» есть и другие недостатки.

Обслуживание их дороже в сравнении с «классическими». При эксплуатации приходится применять моторное масло специального назначения — его приходится регулярно менять. Двигатель с турбокомпрессором перед пуском должен несколько минут проработать на холостых оборотах. Также сразу не рекомендуется глушить мотор до остывания турбины.

Турбокомпрессор (разговорное «турбина», фр. turbine от лат. turbo — вихрь, вращение) — это устройство, использующее отработавшие газы (выхлопные газы) для увеличения давления внутри камеры сгорания.

Содержание

Газотурбинные двигатели [ править | править код ]

Основной агрегат, состоящий из доцентрового или осевого компрессора и газовой турбины для его привода, установленных на одном валу, называется турбокомпрессором. Основным назначением турбокомпрессора является повышение давления рабочего тела газотурбинного двигателя за счёт его нагнетания компрессором, который получает мощность от турбины. Турбокомпрессор в совокупности с камерой сгорания, расположенной между турбиной и компрессором, называется газогенератором. Турбокомпрессор низкого давления турбореактивного двигателя (ТРД), состоящий из компрессора низкого давления (вентилятора) и турбины, иногда называют турбаком. [1] [2]

Автомобильные [ править | править код ]

В автомобилях турбокомпрессор используется для нагнетания воздуха или топливовоздушной смеси в двигатель внутреннего сгорания за счет энергии выхлопных газов для улучшения его характеристик.

Для двигателей малой мощности [ источник не указан 2812 дней ] применяют турбокомпрессоры с центростремительной турбиной, а на двигателях большой мощности [ источник не указан 2812 дней ] (тракторные, тепловозные, судовые) — с осевой турбиной. [ источник не указан 2812 дней ] Компрессор всегда центробежный, [ источник не указан 2812 дней ] так как осевой компрессор имеет более сложную конструкцию и склонность к помпажу. Наименьшие размеры имеют турбокомпрессоры для двигателей легковых автомобилей — диаметр их колёс порядка 50 мм. Наибольшие размеры у судовых турбокомпрессоров — диаметр колёс — до 1,2 м.

Принцип работы турбокомпрессора [ править | править код ]

Поток отработанных газов, имеющих значительную температуру и давление, через выпускной коллектор поступает в корпус турбины. За счёт давления газов на лопасти колесо турбины вращается (около 15-30 000 об/мин у крупных ТК, до 100 000 об/мин у ТК легковых автомобилей), а поскольку оно напрямую соединено валом с колесом компрессора — компрессор также начинает крутиться, нагнетая воздух во впускной коллектор.

Вал турбокомпрессора вращается в подшипниках, смазываемых маслом под давлением от системы смазки двигателя. Для двигателей небольшой мощности в турбокомпрессорах используют золотниковый механизм. Большая часть отработанных газов поступает через золотник, поступает на турбину, а остаток газов через специальный канал в кожухе обходит колесо турбины. Из-за большого давления воздух сильно нагревается, для его охлаждения был разработан интеркулер.

Направляющий аппарат [ править | править код ]

Направляющий аппарат (спрямляющий аппарат, англ. Inlet guide vanes ) — набор лопаток, закрепленных на статоре, задача которых выравнивать воздушный поток между вентиляторными ступенями. Выравнивание шаговой неравномерности потока за лопаточным венцом рабочего колеса производится для повышения аэродинамической эффективности вентиляторных ступеней и снижения уровня шума. [3] Увеличение площади поверхности спрямляющего аппарата повышает аэродинамическое сопротивление и снижает КПД компрессора, так как часть энергии затрачивается на отклонение потока.

Что такое турбокомпрессор, из его состоит и как работает. Подробная статья на тему устройства турбины и принципа действия. Какие бывают неисправности и проблемы при эксплуатации турбин, почему нельзя ремонтировать своими руками и многое другое.

Устройство турбокомпрессор в машине — что это такое

Предназначением такого автомобильного устройства, как турбокомпрессор является создание такого давления воздушных потоков в полости коллектора впуска, которое впоследствии позволяет отработавшим газам насытить топливно-воздушную смесь, необходимым, для осуществления горения, элементом – кислородом.

Это позволит развить силовой установке, расположенной в подкапотном пространстве, требуемую мощность. Величина этой мощности зависит от изменения положения дроссельной заслонки, находящейся в топливной системе. На нее, в свою очередь, производит воздействие акселератор, более известный, как педаль газа. Получение высоких показателей мощности, возможно, другими способами.

Повышение числа цилиндров двигателя, вследствие чего увеличивается объем мотора. Помимо этого можно увеличить объем самих цилиндров, что также приведет к увеличению объемных параметров камер сгорания топлива.

Однако эти варианты являются не очень приемлемыми, поскольку потребление топлива, а также количество выбросов выхлопных газов в атмосферу значительно увеличатся. Поэтому установка турбины является, на данный момент, самым оптимальным вариантом, позволяющим получить хорошие мощностные показатели двигателя внутреннего сгорания, при этом сохранив на прежнем уровне или даже преувеличив экологические и экономические результаты.

Конструкция турбокомпрессора

Подшипниковый узел – представляет собой корпус, вылитый из стали обеспечивающий место расположения плавающих подшипников на поверхности валов. Скорость вращения данной системы может достигать отметки в 170 000 об/мин. Агрегат обладает сложным геометрическим устройством системы охлаждения. Требования, предъявляемые к данному узлу: сопротивление износу, деформации и коррозии.

Колесо турбины – оно расположено в полости корпуса турбоустановки и имеет штифтовое соединение с крыльчаткой компрессора. Температура среды, в которой эксплуатируется данное изделие, достигает величины в 760 градусов Цельсия. Поэтому сплавы материалов, из которых оно выполнено, обладают высокой прочностью и стойкостью. Также изделия проходит этап покрытия поверхности сплавом из никеля.

Перепускной клапан – управление им осуществляет пневматический привод. Его назначение заключается в том, что бы обеспечить безопасной работы турбины и предотвратить перегрев элементов. Когда давление повышается до недопустимой величины, клапан обеспечивает отвод определенного количества воздушной массы по пути, проходящему за пределами турбины. Этот элемент обеспечивает защиту мотора внутреннего сгорания от получения избыточного давления в камерах сгорания. Это помогает предотвратить перегрузку двигателя.

Кожух турбированного устройства – материалом изготовления этого агрегата является сфероидированный сплав из чугуна. Тепловое воздействие не грозит изделиям, выполненным из этого материала. Обработка корпуса производится в полном соответствии с формой лопастей, расположенных на крыльчатке. В качестве установочной базы крепления турбины используется фланец впуска. Основными качествами, которыми должен обладать турбоагрегат:

- Ударная прочность.

- Антиокислительная стойкость.

- Прочность.

- Стойкость к жару.

- Возможность легкой механической обработки.

Подшипники скольжения специальной модификации – Высокие температуры, на которых им приходится работать, не сказываются на износе и долговечности работы подшипников. Также, на этапе производстве, большое внимание уделяется точности изготовления протоков масла и стопорных колец. Поглощение осевого давления осуществляется с помощью гидродинамического подшипника. На завершении производства подшипников скольжения проводится этап калибровки и центрирования.

Корпус компрессорный– он состоит из одного цельного элемента. В зависимости от типа, его производят с использованием сплавов алюминия. Литье может быть выполнено вакуумным способом, либо песочным. Конечным этапом является обработка, с помощью которой достигаются нужные габариты, необходимые для обеспечения корректного функционирования детали.

Колесо компрессора – так же как и кожух его, выплавляется из алюминия. Однако крыльчатки, которые размещённые на нем, в связи с большими показателями нагрузки и температуры при функционировании, выполняются из титанового сплава. Для обеспечения оптимального функционирования компрессорной установки, необходимо, что бы лопасти крыльчатки были выполнены с высокой точности и пошли повышенную механическую обработку. На конечном этапе происходит расточка и полировка, что позволяет повысить коэффициент сопротивления усталости. Располагается крыльчатка в центре вала. Основными требованиями, предъявляемые ко всем элементам компрессорного колеса является: способность сопротивляться растяжению и коррозии.

Принцип действия турбокомпрессора, его работа, для чего нужен

Компрессор турбоустановки плотно закреплен с выпускным коллектором силовой установки с помощью болтового соединения. Выхлопные газы из выпускной системы попадают в турбинный корпус с помощью специально отведенных каналов и производят раскрутку турбины, работающей по принципу газотурбинного двигателя. Вал осуществляет соединение турбины компрессорной установкой, расположенной на стыке воздушного фильтра и впускного коллектора.

Выхлопные газы попадают на поверхности лопаток турбины, тем самым осуществляя ее вращение. Чем больше объем потока выхлопных газов, тем выше скорость вращения турбоустановки. Компрессорная установка по типу напоминает насос центробежного действия.

Работа его осуществляется следующим образом: отработанные газы попадают на поверхности лопастей крыльчатки, после чего происходит разгон их в сторону центра компрессорного колеса и дальнейший выход их по воздухопроводам в полость впускного коллектора.

Который в свою очередь обеспечивает попадание их в цилиндры двигателя. Компрессор осуществляет сжатие воздуха и организацию последующего поступление его в рабочие камеры цилиндров.

Какие бывают неисправности и проблемы при эксплуатации турбин

Утечка масла из полости турбокомпрессора приводит к его сгоранию в цилиндрах двигателя. Проявляется данный дефект выбросом отработавших газов сизого оттенка в атмосферу при разгоне автотранспортного средства. На постоянной частоте вращения коленчатого вала это не наблюдается.

В рабочих камерах цилиндров силовой установки сгорает обогащенная топливно-воздушная смесь. Это явление наблюдается, когда происходит утечка части воздушной массы в одном из следующих элементов: воздушная магистраль или интеркулер. Также недостаток кислорода в смеси с топливом, может не хватать, поскольку система управления турбина неисправна либо вышла из строя. Признаком эту является выброс черных отработанных газов и трубы выхлопа.

Признаками того, что корпус турбины треснул или деформировался по причине касания лопастями поверхностей корпуса турбоустановки, является появление характерного скрежета во время работы турбокомпрессора.

Корпус оси турбины может за коксоваться и работа систем смазки поэтому может быть нарушена. Об этом свидетельствуют подтеки масла на поверхности турбинного корпуса, на стороне, где расположен компрессор.

Видео: какие бывают неисправности турбины

Список книг, которые можно почитать о турбокомпрессорах

- "Малорасходные фреоновые турбокомпрессоры". Автор А.Б. Баренбойм

- "Турбокомпрессоры". Автор Д.Н. Мисарек

- "Турбокомпрессоры дизелей". Автор Межерицкий А.Д.

Принцип действия турбины ТГМ6

В ТГМ6 установлен турбокомпрессор марки ТК-30. Его принцип работы заключается в прохождении по каналам коллекторов выхлопных газов, последующее поступление их в турбированный компрессор. Внутри него движение осуществляется по сопловому аппарату, расположенному перед дисковыми лопастями.

Благодаря этому движению отработанных газов, ротор набирает частоту вращения вала пропорционально объему воздушного потока. Этот объем зависит от мощности всасывания компрессорного колеса, который в свою очередь работает по сигналу органов управления. После этого нагнетаемые газы поступают в воздухоохладительный агрегат, а после во впускной коллектор, который производит их распределения в полости цилиндров двигателя.

Турбокомпрессор на автомобиль ВАЗ

Установленный, на автомобиле ВАЗ, турбокомпрессор, говорит о том, что автомобиль подвергался тюнингу и дополнительной модернизации. На них устанавливаются разные варианты турбокомпрессорных установок, однако самый распространённый турбокомпрессор имеет маркировку TD04HL.

Он устанавливается на двигатели, объем которых от 1.5 литра до 2.0. литров. При достижении давления избытка 1 бар, возможно достижение крутящего момента, равного 300Нм. Мощностные параметры также увеличиваются до 250 л.с.

Турбина на КАМАЗ

Турбокомпрессор обладает следующими техническими параметрами. Рабочее число оборотов находится в диапазоне от 30 до 120 тыс. об/мин. Степень сжатия на максимальных оборотах достигает отметки в 2.9. Расходуемый воздух – 0,26 кг/с.

Максимальная температура газов, перед попаданием в полость турбины, равно 700 градусов. Масло при выходе может иметь давление от 0.3 до 7 МПа. Масса турбины не превышает 9,8 кг. Чтобы осуществить установить установку турбины на автомобиль Камаз, необходимо обладать следующим ремонтным комплектом: 4 шпильки, металлические прокладки, коллекторную прокладку и прокладку для трубы, по которой подводится масло.

Где купить турбокомпрессор и какая цена в Москве

Продажа турбокомпрессоров в Москве осуществляется во многих магазинах и рынках. В зависимости от, предъявляемых покупателем, требований к турбоустановке, цены на них могут сильно отличаться. Самый известный магазин по продаже компрессоров – это Турбоост.

Он занимается поставкой высококачественных агрегатов, на которые дается гарантия в 1 год. Цены варьируются от 20 000 до 70 000 рублей. Качество турбин, продаваемых на рынках и не специализированных точках продаж, вызывает сомнения. Однако и цены там, в среднем на 5-15 тысяч меньше на аналогичные товары, чем в оригинальных магазинах.

Почему нельзя ремонтировать своими руками

Турбина требует своевременного технического обслуживания и использования, качественных горюче-смазочных материалов и фильтров. На заводе-изготовителе изделия проходить несколько этапов контроля качества и соответствия размеров заданным параметрам.

Работа турбированного устройства напрямую влияет на динамические качества автотранспортного средства. Если ремонтировать турбину своими руками, можно деформировать ее элементы или засорить их посторонними предметами.

Это может вызвать некорректное функционирование и последующий выход их строя турбоэлемента. При резком ускорении автомобиля при обгоне или маневрировании, выход из строя турбины может подвергнуть опасности участников дорожного движения.

Паровая турбина, назначение и принцип работы

Предназначением устройства конденсации является: осуществление создания и последующего поддержания наиболее низких показателей давления отработавшего пара на выпуске из турбины, а также осуществление конденсации и возврата его в полости питающих систем паровых агрегатов. Принцип действия заключается в том, что кинетическая энергия получается путем преобразования потенциальной энергии сжатых и нагретых паров воды в лопатках парового колеса.

После этого происходит преобразование полученной кинетической энергии в механическую. Вследствие этого увеличивается частота вращения турбинного вала парового агрегата.

Принцип работы турбины с изменяемой геометрией и ее управление

Физика движения отработанных газов может меняться с помощью переменного сопла. Работа его напоминает принцип действия щипцов. При движении автотранспортного средства в различные моменты необходимо получение отличающихся параметров мощности. Для этого и создали систему, которая изменяет геометрию движения воздушных потоков в турбине.

Данная система оснащается вакуумным приводом, направляющими лопатками, и механизмом управления. Принцип действия заключается в том, что изменение положения направляющих лопастей и потока движения выхлопных газов осуществляется по средствам смены угла сечения, по которому проходят газы выхлопа. Тем самым на выходе получается давление, которое обеспечивает получение производительного мощностного параметра.