Содержание

Надеюсь, не я один ждал продолжения своего цикла статей "ФКС", поэтому сегодня мы будем с вами не просто крутить механику, как было в предыдущей серии статей, а уже попробуем запитать ДВС смесью и заставим его работать.

Многим может показаться, что после рассмотрения поведения ШПГ и КШМ целесообразно было бы повращать распредвал и поподнимать клапана, но уверяю вас, что без попытки виртуально завести мотор с неизвестной нам пока конфигурацией газораспределения сразу окунуться в процессы наполнения было бы крайне неудобно. Поэтому мы сегодня представим некоторый бензиновый двигатель внутреннего сгорания и приступим к его оживлению.

Что необходимо, чтобы собранный мотор начал работать? Правильно! Воздух, топливо и зажигание.

Сегодня мы рассмотрим только воздух и топливо.

Согласитесь, бессмысленно лить топливо в цилиндры, когда мы понятия не имеем, сколько же воздуха поступает туда. То же самое можно сказать и про зажигание. Поэтому всё всегда начинается с воздуха.

На самом деле конструктивные особенности атмосферного мотора определяют потребление воздуха. Ни электроникой, ни чем бы то ни было другим эти законы изменить нельзя. Но под мотором я подразумеваю не только столб, а в том числе впуск и выпуск.

Теперь мы начнем вращать (пока принудительно, ибо мы ещё не умеем его питать) коленчатый вал двигателя. Двигатель начинает работать аналогично компрессору. Мы чувствуем разрежение во впускном коллекторе, чувствуем пульсации давления в выпускном коллекторе. Но нужно не забывать, что задача у ДВС не нагнетать куда-либо давление, поэтому выхлоп должен быть открыт в атмосферу.

Как мы раньше заметили, во впуске имеется некоторое разрежение воздуха. Даже при снятой дроссельной заслонке. Это нормально. Воздух принудительно закачивается поршнями из коллектора, но обратно не отдает, а выкидывает в выхлопную систему. Вот с разрежением то мы сейчас и поработаем.

Во-первых, давайте определимся, что такое разрежение? Это некоторое давление ниже значения атмосферного, т.е. 1 бара, или 100 кПа. Многие путаются в понятиях разрежение растёт и давление растёт, особенно, когда сталкиваются с различного рода литературой.

Давайте четко для себя уясним, что нулевое разрежение равно атмосферному давлению. А разрежение в 1 бар (где-то можно встретить понятие отрицательного давления, т.е. — 1 бар) — это нулевое давление, т.е. фактически вакуум. Важно понимать, что как такового отрицательного давления в природе существовать не может, это просто термин для удобства, когда работают с разреженными системами. Разность давлений может быть хоть минус 100 бар, но давление даже в минус 0,0000001 бар существовать не может.

Так вот, когда мы будем говорить "давление" — это абсолютное давление. Когда мы будем говорить "разрежение", то мы будем говорить о разнице атмосферного давления и абсолютного давления системы (отступления ради скажу, что когда говорят, что настройка турбины производится на 0,5 бара, то подразумевается избыточное давление, т.е. по факту имеется ввиду 1,5 бара абсолютного давления).

Итак, вернемся к нашему двигателю. Когда двигатель не вращается, то давление во впускном коллекторе у него равно атмосферному. Когда мы начинаем вращать его, то с повышением оборотов начинает расти разряжение в коллекторе, иными словами — падать абсолютное давление. И чем меньше сечение для проникновения воздуха в коллектор (т.е. щель открытия дроссельной заслонки или открытие клапана холостого хода, или же это жиклер), тем больше будет разрежение на том же моторе при тех же оборотах.

Практика показывает, что в режиме поддержания оборотов оборотов, т.е. для компенсации только внутренних сил, как правило требуется разряжение в 0,6…0,8 бар (или же 0,2…0,4 бара абсолютного давления). О чем это говорит? О том, что не важно, какое количество оборотов вы развиваете мотором, разряжение остается почти одинаковым (изменение не столь значительное, не более 0,1 бара), если не происходит увеличения оборотов. Тут у многих возникает резонный вопрос: как же так? А как же разные объемы двигателей, и как же двигатель может вращаться больше раз в секунду, если давление почти то же самое? Заранее отвечу: для больших объемов двигателей потому и ставят большие дроссельные заслонки и клапана холостого хода открываются на большее значение, а что же касается увеличенных оборотов, то тут ответ в самом вопросе: да, разрежение то же, но количество воздуха, поступающее в цилиндр за единицу времени больше на более высоких оборотах, нежели на низких. Т.е. двигатель всегда стремится выйти на это значение разрежения во впускном коллекторе с небольшими поправками на преодоление возрастающих сил.

Как же меняются обороты двигателя? Мы открываем дроссельную заслонку, увеличивая сечение поступления воздуха, разрежение падает (т.е. давление становится больше и ближе к атмосферному), поэтому происходит увеличение оборотов до тех пор, пока разрежение в коллекторе опять не достигнет требуемого нам значения.

Как же узнать, сколько воздуха в попугаях попадает в цилиндры? Тут на помощь приходит закон Менделеева-Клапейрона. Он, правда, для идеального газа, но поможет нам понять суть для абсолютно неидеального воздуха:

p — абсолютное давление (в Па),

V — объем воздуха (в кубических метрах),

m — масса воздуха (в г),

R — универсальная газовая постоянная ( R = 8,314 ДЖ/(моль*К) ),

T — температура воздуха (в Кельвинах),

М — молярная масса воздуха (28,98 г/моль)

Для знатоков системы Си поясню, что умышленно ввел граммы, а не килограммы, ибо они сокращаются для массы и молярной массы.

Итак, хорошо, что немного освежили курс физики, но пока это нам абсолютно ничего не дает. Едем дальше:

выразим массу через давление:

А вот это нам уже что-то да даёт. Используя эту формулу, мы можем посчитать, сколько воздуха поступает в двигатель за полный цикл, т.е. 2 оборота (помним, что сейчас мы ведём речь о четырехтактном моторе).

Таким образом, подставив вместо V рабочий объём двигателя, мы сможем высчитать массу воздуха, потребляемую двигателем за два оборота. Должен отметить, что на практике за объем принимается не совсем объем двигателя, а вводится понятие коэффициент наполнения, который может быть как меньше, так и больше 1-цы, причем его значение может меняться от оборотов. Но этим как раз и занимается наука о газораспределении, и именно поэтому мы пока отложили данный вопрос. Пока же будем считать, что коэффициент наполнения у нас всегда равен единицы.

Итак, приходим у некоторому примеру:

Давление во впуске — 30 к Па (как писали выше),

Объем двигателя — 2 литра, или же 0,002 кубических метра,

Температура воздуха — 27 градусов по Цельсию (Или же 300 К).

m = p*V*M/ (R*T) = 30 000 Па * 0,002 м3 * 28,98 г/моль / (8,314 ДЖ/(моль*К) * 300 К) = 0,697 г

Особо внимательные, наверное, заметили, что если вписывать значения не в Си, а заменить Па на кПа, при этом кубические метры на литры, то результат будет тот же.

Итак, мы получили, что 4-хтактный 2-хлитровый двигатель в режиме поддержания оборотов у нас потребляет 0,697 г воздуха за 2 оборота.

Если этот мотор имеет 4 цилиндра, то один цилиндр за такт впуска потребляет четверть, т.е. 0,174 грамма воздуха.

Если же мотор 6-тицилиндровый, то один цилиндр потребляет в полтора раза меньше четырехцилиндрового, т.е. 0,116 грамм.

При открывании дроссельной заслонки давление в коллекторе растет (а разрежение падает — не забываем). Если мы с холостого хода открыли дроссель на полную, то разрежение достигает порядка 0,1 бара, или же абсолютное давление достигает значения 0,9 бара.

Тогда в этот же мотор за два оборота начинает поступать воздух массой:

m = p*V*M/ (R*T) = 90 кПа * 2 л * 28,98 г/моль / (8,314 ДЖ/(моль*К) * 300 К) = 2 г

Если заметили, то я как раз произвел подмену размерностей для удобства.

С увеличением оборотов разряжение будет расти, так как при том же сечении открытой дроссельной заслонки количество оборотов в минуту будет увеличиваться, до тех пор пока опять мы не выйдем на низкое давление в коллекторе порядка 0,2…0,3 атмосфер.

Чтобы не было недомолвок, поясню один момент: когда разрежение увеличится и обороты стабилизируются, это ни в коем разе не говорит, что двигатель начнет потреблять столько же воздуха, как и потреблял до этого. Более того, он будет потреблять даже больше, чем при раскрытии дросселя, если обороты значительно увеличатся. Поясню:

Мы открыли дроссель на 1000 об/мин. Давление в коллекторе поднялось до 0,9 бара. Начали потреблять 2 грамма воздуха за 2 оборота. Т.е. 1000 г/мин.

Теперь двигатель развил 6000 об/мин. Давление в коллекторе упало до 0,3 бара. Начали потреблять 0,697 грамм за 2 оборота. Но при этом уже 2091 г/мин.

Вдаваясь в детали, можно сказать, что значения разрежения и давления, о которых мы говорили, берутся средние. На деле же во впускном коллекторе постоянно пульсируют воздушные потоки, при этом пульсирует и давление. Но это задача более серьезного уровня, и на эти тонкости обращают опять же при расчетах механизмов газораспределения и при расчетах впускных коллекторов. Я неоднократно в беседах говорю, что правильно рассчитанный впускной коллектор, как и выпускной, — ключ к хорошей работе ДВС. Но это уже совсем другая тема=)

Буквально только что мы повращали двигатель и понаблюдали, сколько же воздуха он потребляет. Но мы же не хотим тратить собственные силы и энергию на перекачку воздуха из впуска в выпуск, а хотим, чтобы наоборот, двигатель сам крутился, да ещё и нас возил. Причем как возил!

Ну, а законы физики гласят: "За всё надо платить". Энергия не берётся ниоткуда и не уходит в никуда. А в ДВС энергия берется из топлива. В нашем случае — из бензина.

Чтобы знать, сколько топлива подавать, надо знать, сколько кислорода поступает в цилиндры. Совсем недавно мы научились считать, сколько воздуха попадает, а значит, можем понять и сколько кислорода с ним.

Считается, что массовая доля кислорода в воздухе составляет примерно 23,1…23,2 процента. Следовательно, рассмотренный ранее двухлитровый двигатель потребляет при той же температуре за два оборота:

При давлении в коллекторе 0,3 бара — 0,697 г * 0,231 = 0,161 г кислорода

При давлении в коллекторе 0,9 бар — 2 г * 0,231 = 0,462 г кислорода

Считается, что оптимальное соотношение воздух-топливо составляет 14,7, или же кислород-топливо 3,4. На деле же обычно максимальная мощность достигается примерно при 12,6…13,6 воздуха к топливу, а минимальный расход при 15.

Пусть мы решили пойти по сохранению стехиометрии и пишем свои топливные карты по AFR = 14,7.

Тогда за два оборота мы должны подать:

При давлении в коллекторе 0,3 бара — 0,161 г кислорода / 3,4 = 0,047 г топлива

При давлении в коллекторе 0,9 бар — 0,462 г кислорода / 3,4 = 0,135 г топлива.

Если наш двигатель четырехцилиндровый, то мы должны подавать одной форсункой при последовательном впрыске в 4 раза меньше:

При давлении в коллекторе 0,3 бара — 0,047 г /4 = 0,0117 г топлива

При давлении в коллекторе 0,9 бар — 0,135 г / 4 = 0,0337 г топлива

Если двигатель вращается с максимальной частотой 6000 оборотов/мин, то один оборот происходит за 0,00016 минуты. Такт впуска ещё меньше в два раза, т.е. 0,00008 минуты. За этот период мы должны успеть подать 0,0117 грамм топлива (считаем, что отстроена система впуска так, что разрежение уже 0,3 бара и больше крутить нет смысла). Тогда нам потребуется форсунка с производительностью:

0,0117 г / 0,00008 минуты = 146,25 г/мин при номинальном давлении топливной рейки.

Зная, какая производительность у нашего инжектора, можно заполнять таблицу зависимости времени открытия форсунок от двух параметров: оборотов и нагрузки. Получается такая трехмерная картинка, которую интересующиеся люди видели не раз.

На деле же не все таблицы рассчитываются так, как нам тут могло тут показаться. Дело в том, что чаще всего вот эту разницу между значениями 0,3 и 0,9 бар обеспечивает вакуумный регулятор давления в топливной рейке, а таблицы строятся с пониманием того, какую коррекцию по давлению, а значит и производительности, вносит регулятор давления топливной рейки. Условно говоря, если регулятор обеспечивает изменение производительности форсунки линейно изменению давления, то тогда в самом простом случае можно составить таблицу только зависимости от оборотов, сохраняя в каждом случае соотношение воздух-топливо 14,7. Опять же, даже в случае с таким идеальным регулятором давления на практике строится трехмерная таблица, потому что форсунки имеют некоторые задержки от начала открытия до подачи топлива (лаг форсунки) и при возрастании нагрузки (уменьшении разрежения) обычно всё-таки отходят от базовых 14,7 и начинают активнее лить, чтобы повысить мощность, тем самым улучшив динамические показатели.

Буду заканчивать на сегодня, ибо устал уже писать. Постарался передать информацию максимально доступно. Да, мы, конечно, ещё так и не запустили двигатель, а просто смыли масляную плёнку с поршней, при этом разбавив масло бензином, ибо искру мы так и не подали, а льём и льём в цилиндры, но и этот объем информации потребует некоторого времени у вас на осмысление.

В заключение скажу, что алгоритм оценки поступления воздуха не всегда основывается на разрежении, как в карбюраторных системах и системах с MAP-сенсором, очень неплохо используются датчики массового (MAF) и реже объемного расхода воздуха (VAF, в простонародии — лопата). Кому интересно, может прочитать про них и, если желает, поделиться ссылкой здесь для остальных.

Газораспределительный механизм предназначен для своевременного впуска в цилиндр горючей смеси и выпуска из него отработавших газов. Механизм имеет распределительные шестерни, распределительный вал, толкатели, штанги, коромысла и клапаны с пружинами. Как работает газораспределительный механизм? Шестерня привода газораспределительного механизма (распределительная шестерня) вращается вместе с коленчатым валом. Связанная с ней ведомая шестерня, установленная на распределительном валу, имеет в 2 раза больше зубьев, так что распределительный вал за два оборота коленчатого вала делает только один оборот.

Главными составляющими газораспределительного механизма являются:

- распределительный вал;

- рычаги, штанги, толкатели, коромысла;

- ремень газораспределительного механизма (ремень ГРМ) или цепь;

- направляющие втулки и пружины

- впускные и выпускные каналы;

- детали крепления.

Установленный в головку блока цилиндров единственный распределительный вал (SOHC), управлял работой как впускных, так и выпускных клапанов. Поскольку чем ближе распределительный вал к клапанам, тем меньше в газораспределительном механизме количество и масса деталей, совершающих возвратно-поступательное движение. Уменьшение инерционных нагрузок обеспечивает лучшую работу газораспределительного механизма и, что позволяет увеличить обороты двигателя.

При такой схеме клапаны могут иметь как рядное, так и наклонное двухрядное расположение. Клапаны могут приводится, как непосредственно кулачком распределительного вала, расположенного над клапанами, так и посредством рычагов (рокеров).

При такой схеме клапаны могут иметь как рядное, так и наклонное двухрядное расположение. Клапаны могут приводится, как непосредственно кулачком распределительного вала, расположенного над клапанами, так и посредством рычагов (рокеров).

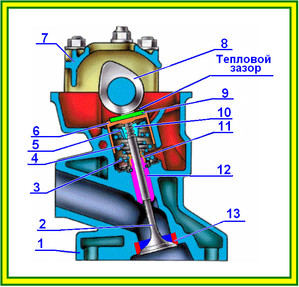

1. Головка блока цилиндров

3. Наружная пружина клапана

4. Внутренняя пружина клапана

5. Тарелка клапанной пружины

6. Стаканчатый толкатель

7. Корпус подшипников распределительного вала

8. Распределительный вал

9. Шайба регулировки теплового зазора

10. Конусные сухарики крепления тарелки клапанной пружины

11. Маслосъёмная манжета клапана

12. Направляющая втулка клапана

13. Седло клапана

На этом рисунке изображён газораспределительный механизм. Эта конструкция ГРМ очень типичная и применяется на многих автомобилях.

В этой конструкции ГРМ клапан нажимает непосредственно на толкатель без применения рычага, следовательно, подъём клапана равен высоте подъёма кулачка распределительного вал. При такой конструкции ГРМ клапаны могут быть расположены только в ряд. Этот двигатель имеет камеру сгорания в виде клина.

Дата добавления: 2015-08-11 ; просмотров: 1628 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Бензиновые двигатели — класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя от ноги педалью. В современных автомобилях нет прямой механической связи между педалью акселератора и дроссельной заслонкой. Заслонка поворачивается с помощью электродвигателя, управляемого электронным блоком управления (ЭБУ). В педальном блоке находится потенциометр, изменяющий своё сопротивление в зависимости от положения педали.

Содержание

Классификация бензиновых двигателей [ править | править код ]

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырёхтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип (масло смешивается с топливной смесью) и раздельный тип (масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия— двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами NSU (Западная Германия), Mazda (Япония) и ВАЗ (СССР/Россия)), с внешним сгоранием Стирлинга и т. д..

Рабочий цикл бензинового двигателя [ править | править код ]

Рабочий цикл четырёхтактного двигателя [ править | править код ]

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

1. Впуск. Поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь. 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия. Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже. 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством, центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по индуктивному принципу. 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя [ править | править код ]

В двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи нижней мёртвой точки поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества 4-тактных двигателей [ править | править код ]

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей [ править | править код ]

- Отсутствие громоздких систем смазки и газораспределения.

- Бо́льшая мощность в пересчёте на единицу рабочего объёма.

- Проще и дешевле в изготовлении.

- Проще в ремонте.

- Меньший вес.

Карбюраторные и инжекторные двигатели [ править | править код ]

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (система рециркуляции выхлопных газов).