Содержание

Многие технические задания вынуждают пользоваться разными технологиями. Одна из таких — пескоструйная обработка. Она необходима при проведении покрасочных работ, очистке массивной поверхности от старой краски, ржавчины, следов масла и жира. Технология заключается в использовании мощной струи воздуха. В неё подмешивают песок, который является прекрасным абразивным материалом.

Частички кварцита, ударяясь о поверхность изделия, разрушают негативное старое покрытие. Удобство метода в том, что песок можно использовать повторно, а воздух является неисчерпаемым ресурсом. У исполнителя возникает лишь вопрос: «Какой нужен компрессор для пескоструя?» Ведь именно компрессор создаёт мощную струю воздуха, обеспечивающую смысл процесса. Слабый воздушный поток не даст требуемого эффекта.

Выбор

Всё зависит от области применения этого устройства. Как выбрать агрегат? Если Вы планируете использовать аппарат в небольшом гараже, то прекрасно подойдёт поршневой компрессор с эффективностью от 0,68 до 1 метра кубического в минуту. Создаваемое давление на выходе должно быть от 6 до 8,1 бар. Дополнительным пожеланием будет наличие в нём фильтра и осушителя сжатого воздуха. Это исключит попадание воды и масла в абразивный материал.

Если Вам надо обработать огромный многометровый ржавый резервуар, то потребуется компрессор пескоструйный для промышленной установки. Требуемая производительность — от 3 до 5 кубометров воздуха в минуту. Предпочтительное давление около 11 бар. Оптимальный вариант — винтовой компрессор с массой фильтров и дополнительных сервисных элементов для очистки воздуха.

Самодельное создание

Если есть свободное время, мастерская, инструменты, подручные средства — можно соорудить пескоструйную установку своими руками. Важен и опыт конструирования, пусконаладочных работ. Самодельный компрессор выйдет дешевле, чем покупной. Цена покупного пескоструйного агрегата начинается от 25000 рублей. Сам компрессор стоит от 4000 рублей. Очень выгодно для пескоструйного аппарата использовать старый компрессор от МАЗа или ЗИЛа. Газовый баллон берётся на 50 литров, его объём зависит от Ваших потребностей.

Если есть свободное время, мастерская, инструменты, подручные средства — можно соорудить пескоструйную установку своими руками. Важен и опыт конструирования, пусконаладочных работ. Самодельный компрессор выйдет дешевле, чем покупной. Цена покупного пескоструйного агрегата начинается от 25000 рублей. Сам компрессор стоит от 4000 рублей. Очень выгодно для пескоструйного аппарата использовать старый компрессор от МАЗа или ЗИЛа. Газовый баллон берётся на 50 литров, его объём зависит от Ваших потребностей.

Ориентировочная схема компоновки агрегата: ресивер в горизонтальном положении ставят на колёсные опоры. На отрезок швеллера (до 30 сантиметров) ставят компрессор и электромотор на лапах. Крепление двигателя должно иметь возможность перемещаться. Это потребуется для регулировки натяжение приводного ремня. Швеллер с конструкцией крепят сверху ресивера. Потом монтируют разводку, устанавливают манометр. В ресивере должны присутствовать отверстия для подачи и забора воздуха.

Подбор электродвигателя производится в зависимости от требуемой мощности и подаваемого напряжения. Диаметр приводного шкива рассчитывают, учитывая необходимый объём подачи воздуха. Для работы с маслом можно использовать бачок сцепления от «Жигулей». Для отключения двигателя в режиме холостого хода, можно соорудить соответствующий автомат. Подойдёт стоп-сигнал от автомобиля ГАЗ или УАЗ. Его необходимо конструктивно соединить с датчиком давления. Если Вы планируете работать долго, то можно придумать систему охлаждения двигателя.

Распылитель

Сам пистолет для распыления можно сделать из пластиковой бутылки. Потребуется ещё водопроводный шаровой кран, тройник и клапан от краскопульта. Некоторые части можно выточить токарным способом. Особое внимание уделяется инжектору для пескоструйной обработки. Именно эта часть производит область низкого давления. Воздух проникает в бутылку и производит захват песчинок. Краном регулируют расход песка. Сопло инжектора лучше приобрести, изготовить кустарно его не получится. Керамическое сопло стоит примерно 170 рублей. Минус такой установки — необходимость часто засыпать песок. Песок обязательно просеивают, но лучше всего его купить в специализированной торговой сети.

Сам пистолет для распыления можно сделать из пластиковой бутылки. Потребуется ещё водопроводный шаровой кран, тройник и клапан от краскопульта. Некоторые части можно выточить токарным способом. Особое внимание уделяется инжектору для пескоструйной обработки. Именно эта часть производит область низкого давления. Воздух проникает в бутылку и производит захват песчинок. Краном регулируют расход песка. Сопло инжектора лучше приобрести, изготовить кустарно его не получится. Керамическое сопло стоит примерно 170 рублей. Минус такой установки — необходимость часто засыпать песок. Песок обязательно просеивают, но лучше всего его купить в специализированной торговой сети.

Самому изготавливать насадку (сопло) не имеет смысла. Получить деталь надлежащего качества в домашней мастерской не выйдет. Полученного ресурса Вам хватит на пару часов работы: песок быстро съест Ваше творение, сделав всю конструкцию непригодной. Лучше купите насадку из бора или карбида вольфрама. Они смогут прослужить Вам более 100 часов работы. А пескоструйная насадка для компрессора из керамики или чугуна будет убита за три часа.

Соорудив самодельный компрессор для пескоструйки, имея приспособленное помещение под пескоструйные работы, можно организовать небольшое прибыльное дело. Но для этого надо хорошо овладеть соответствующими технологиями. Важно помнить, что для безопасного проведения пескоструйных работ потребуется костюм пескоструйщика.

Изготовление пескоструйного аппарата своими руками от автора самоделки: фото изготовления с подробным описанием.

Для начала хочу показать схему моего самодельного пескоструя.

Итак, был куплен компрессор (в гараже штука нужная, но такой мощный брался для пескоструя) 2-х поршневой, с ресивером на 100 литров, ременной передачей, принудительным охлаждением поршней и двигателя мощностью 3кВт и производительностью 500лмин — самый мощный однофазный компрессор из представленных у нас на рынке.

Хочу уточнить. Для нормальной производительной пескоструйки этот компрессор слабоват, и по этому если кто надумает делать пескоструй мощнее того, которым песочат свечи, минимальная производительность компрессора должна быть от 500 л/мин и выше!

Ещё один важный момент — диаметр шланга должен быль в 3-4 раза больше диаметра сопла, шланг должен иметь как можно меньше соединений и изгибов, все сгоны не должны понижать внутреннее проходное сечение, длина шланга не должна превышать требуемую.

Если нужен длинный шланг, то нужно отыграться на удлинении воздушной части, а не той в которой будет транспортироваться песок, её я сделал всего 3 м, а воздушную часть — около 8-ми метров, что позволяет компрессору находится подальше от пескоструйки, и втягивать меньше пыли.

Шланг был взят с внутренним сечением 18 мм. При этом сгоны подошли на ½ (16мм) и ¾ дюйма (20 мм).

Большое сечение должно сохраняться на всем трубопроводе, начиная от компрессора, и заканчивая соплом. По этому, быстросъемные соединения применяемые для краскопульта и пр. неприменимы для пескоструя в виду того, что на быстросъемных соединениях диаметр внутреннего сечения всего 5 мм.

По этому пришлось выкрутить заглушку на ресивере, и ввернуть на ее место шаровой кран, так как сечение заглушки 16 мм. На кран устанавливается накидная гайка, именуемая у сантехников «американкой», чтобы можно было легко отсоединять пескоструй от компрессора. Опять же подбираем сгоны так, чтобы не уменьшать проходное сечение

Подачу воздуха организовал, но столкнулся с еще одной проблемой — когда в бачке заканчивается песок, то основная его масса остается на краях сосуда, а в центре — пустота.

Решение простое — нужно сделать дно конусным. Понеслась: срезаю старое дно, из бляхи 1 мм делаю конус и привариваю его к ёмкости, снизу ввариваю резьбу 16 мм, перевариваю ножки на конус.

Теперь нужно сделать крючки для шлангов, чтобы их можно было удобно сматывать. Кроме того хочу сказать, что подавать воздух в баллон сверху оказалось лишним, более того без него все работает даже лучше, поэтому оставил только кран, при помощи которого можно стравливать давление с баллона, в том случае если в конусе забивается песок.

А это общий вид пескоструя в собранном виде — получилось довольно компактно, не смотря на длинный и толстый шланг)

Теперь осталось самое главное — сопло. Во первых должен быть кран для удобной работы, во вторых быстросъемный (ну или хотя бы чтоб снимался без инструментов) держатель сопла, и собственно само сопло из износостойкого материала.

Кран был взят на ¾ дюйма (20 мм), по тому как его внутреннее сечение всего 18 мм. Вся рукоятка в сборе вместе с соплом выглядит так:

Держатель сопла сделал из накидной гайки на ¾-ти и переходной муфты с 16 мм на 12 мм, которую накидной гайкой прикручиваем к крану.

В получившийся держатель вставляется керамическое сопло, а его несоответствие по диаметру устраняется подбором резинки нужного диаметра

Касательно сопла — его не трудно изготовить из свечи зажигания — была взята свечка от бензопилы, так как у нее электрод тоньше, и соответственно диаметр будущего сопла — 4 мм. Из свечи от классики получается сопло в 5 мм, что для моего компрессора очень много — слишком стремительно падает давление и компрессор не успевает его восполнять.

Чтобы получить из свечи сопло, нужно слезать с нее юбку и вообще весь металл. Затем алмазным диском (диск по камню, плитке керамической и т.п.) отпилить от керамического изолятора свечи нижнюю часть, ту которая находилась в юбке. Затем нужно выкрутить электрод из будущего сопла, а если не выкручивается, то необходимо высверлить его сверлом соотвественного диаметра. При наличии сверл с алмазным наконечником не плохо было бы сделать конус на сопле, со стороны крана, но в принципе и так все работает.

Самодельное сито тоже оказалось неудобным, да и камешки через него проскакивали, по этому было найдено металлическое сито для муки которое отлично себя зарекомендовало)

При пескоструйке пыль стоит непроглядная, по этом нужно использовать респиратор, желательно с «выхлопом» вниз.

Для защиты лица и глаз можно использовать маску из оргстекла, но она довольно быстро матуется — это уже вторая… Кстати, «выхлоп» вниз для того чтоб эта маска не потела.

Проверяем работу пескоструя на чашке задней пружины.

Ну и в заключение хочу сказать, что пескоструйный аппарат система комплексная, и при несоответствии хотя бы одной его части нормально работать не будет. Здесь можно провести аналогию — крепость цепи определяется крепостью ее самого слабого звена. По этому, для тех, кто решит делать пескоструй своими руками подведу итог, на что нужно обратить внимание чтобы создать рабочий аппарат:

1. Компрессор с производительностью от 500 л/мин и выше, с принудительным охлаждением, большим ресивером (50л минимум) и желательно с ременной

передачей, так как они не так греются, а при пескоструйке компрессор не выключается.

2. Диаметр внутреннего сечения всех шлангов и сгонов, начиная от компрессора и до сопла не должен быть меньше 16 мм, или хотя бы быть в 4 раза больше диаметра сопла, но тут кашу маслом не испортишь) Так же по возможности (а это возможно) нужно избегать изгибов на сгонах и шлангах уже при работе.

3. Баллон должен иметь конусное дно, с как можно более острым углом.

4. Сопла должны быть как можно тверже, к примеру сопло из закаленной стали проживет около часу — двух. Из керамики — около 100. Из карбида вольфрама — около 900-та часов. Боковое сечение сопла может быть как обычное прямолинейное, так и конусное (сопла Вентури). Последние дают прибавку в производительности, так как разгоняют частицы на последок до около 700 км/час (в прямолинейных соплах скорость приблизительно 300 км/час), но сопла Вентури дома пожалуй не изготовить, так как керамику нечем обрабатывать…

5. Песок. Он должен быть сеяный, желательно дважды, или даже трижды ситом, в котором размер ячейки меньше чем диаметр сопла. Кроме того песок должен быть полностью сухим, таким, чтобы он высыпался из кулака. Песок может быть речной серый, или желтый, или кварцевый, или любой как я понял, главное чтоб пескоструйный аппарат был красный, и абразив сухой и просеянный) Так же используют электрокорунд, стружку чугуна и прочие абразивы, но я думаю в гараже можно обойтись и без них.

6. Приведу некоторые показатели уже рабочего аппарата, что думаю облегчит постройку нового. И так: производительность компрессора — 500 л/мин, ресивер — 100 л, диаметр сопла — 4 мм, диаметр шлангов — 18 мм, Давление при пескоструйке — стремительно падает с 8 атм. до 1,5 и держится в этом диапазоне +/-0,5 атм. в зависимости от того, сколько времени открыт кран у сопла. Даже при таких низких давлениях успешно песочится краска и неглубокая ржавчина. Для случаев потяжелее приходится закрывать кран и немного ждать, пока нагноится давление повыше, но в принципе работать можно.

7. Бюджет. Если учится на чужих ошибках, и не наступать на те же грабли, то можно смастерить аппарат за примерно 50 у.е., если делать самому и уже иметь в наличии баллон и сварку с компрессором. Если включать в цену компрессор, тогда конечно цена другая будет, но я его не включал, по тому как в любом случае бы покупал его в гараж, и помощнее, чтобы в будущем пользоваться пневмоинструментом.

Ну вот вроде и все, вывалил на изнанку все что знал, но за то теперь есть статься, где собрано все что нужно для того, чтобы собрать аппарат в гаражных условиях.

Если у вас в мастерской компрессор, то вам обязательно нужно сделать данный инструмент, который непременно понадобится и выручит вас при выполнении определённых работ. Данный инструмент представляет из себя Пескоструй изготовленный своими руками, под давлением компрессора он выпускает непрерывную струю песка. Он может пригодиться для шлифовки определенных деталей или для снятия старой краски с поверхностей.

Для изготовления такого инструмента потребуется:

- Литровая пластиковая бутылка с крышкой.

- Пистолет от компрессора

- Свёрла

- Отвертка и шуруповерт

Как изготовить Пескоструй

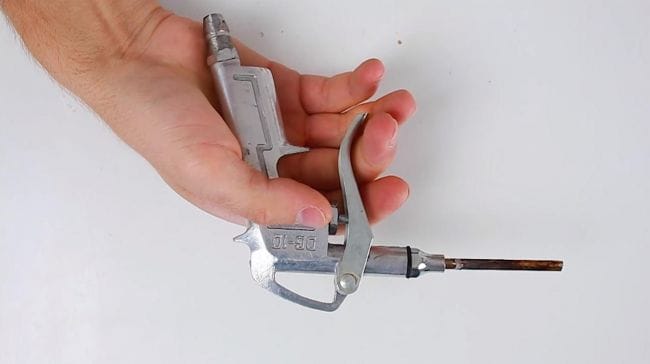

Итак, берём пистолет от компрессора

Далее скручиваем с него насадку-носик. Пистолет должен иметь сменную насадку, иначе изготовить такой инструмент не получится.

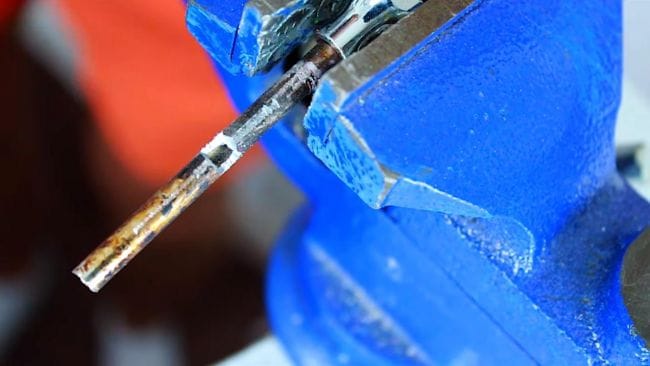

Затем нужно зажать насадку в тисках и при помощи квадратного напильника сделать пропил до на середине трубки. Пропил должен быть около сантиметра в ширину и глубиной до середины трубки.

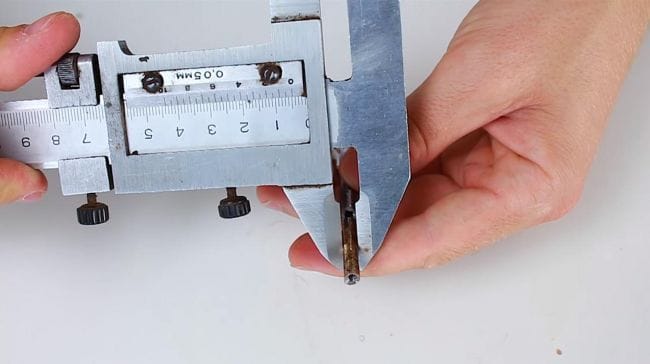

Далее при помощи штангенциркуля замеряем диаметр трубки.

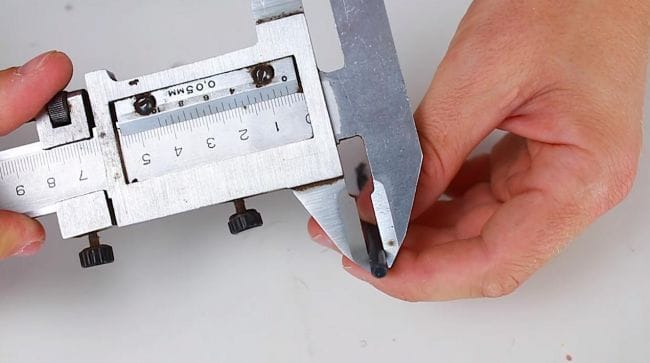

Затем подбираем сверло, которое должно соответствовать диаметру трубки. Для этого так же используем штангенциркуль.

Теперь нужно закрепить сверло в шуруповёрте и сделать отверстие в горлышке бутылки как показано на фото ниже. Желательно делать отверстие ровно, стараясь не рассверлить края. Предварительно снимаем пластиковое кольцо на горлышке бутылке, именно в этом месте и нужно сделать отверстие!

После того как отвестие проделано, берём обычный песок, можно просеянный, можно нет и пересыпаем в бутылку.

Теперь остаётся дело за малым. Закручиваем крышку и в отверстие в бутылке продеваем насадку накрученную на пистолет, прорезь в ней, должна находиться внутри бутылке.

Теперь осталось только подключить пистолет к компрессору и пользоваться. В зависимости от применения и обрабатываемой поверхности, можно просеять песок чуть мельче или наоборот оставить с крупными частицами.

Данный инструмент очень хорошо отшелушивает старую краску с любых поверхностей, так что теперь без особого труда можно подготовить делать для покраски. Так же, можно полировать разные детали, оббивать ржавчину и так далее. Струя песка легко пробивает отверстия в жестяной банке. На этом всё, спасибо за внимание!